Tiszta karbon szövet a fejlett kompozit alkalmazások sarokkőanyaga, kivételes szilárdság-tömeg arányt, méretstabilitást és tervezési rugalmasságot kínál. Az optimális specifikációk kiválasztása azonban számos műszaki paraméter alapos mérlegelését igényli, amelyek közvetlenül befolyásolják a teljesítményt a végső alkalmazásokban. Ez az átfogó útmutató azokat a kritikus tényezőket vizsgálja – a szövési mintáktól és súlymegfontolásoktól a szálmodulusig és a gyantakompatibilitásig –, amelyeket a mérnököknek és a tervezőknek értékelniük kell, amikor meghatározzák. tiszta karbon szövet repülési, autóipari, ipari és sportszeripari alkalmazásokhoz.

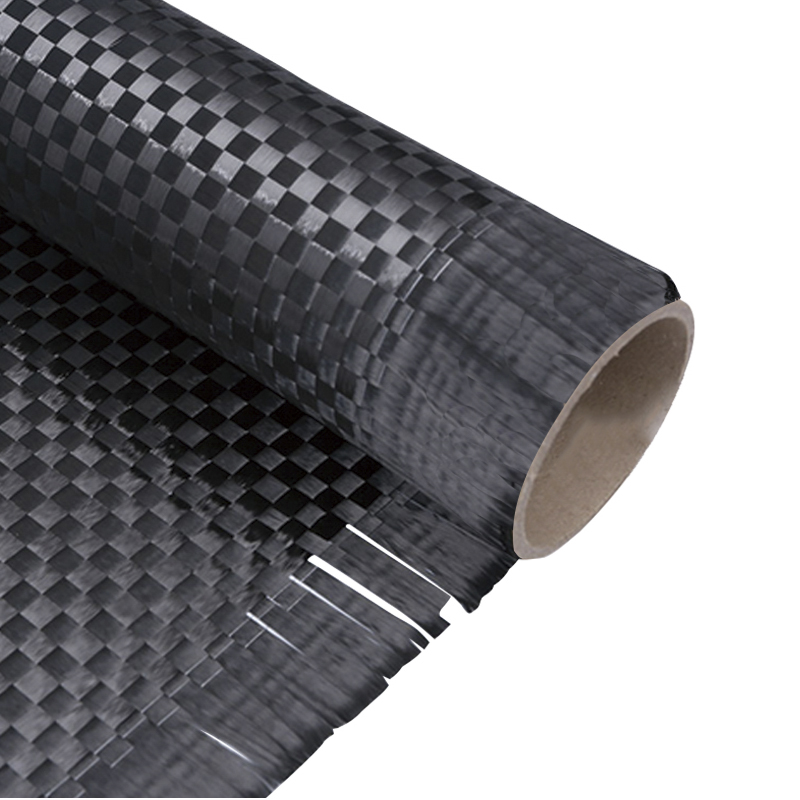

Kopásálló és magas hőmérsékletnek ellenálló szénszálas twill szövésű szövet

A kulcsspecifikációs paraméterek megértése

A jobb kiválasztása tiszta karbon szövet az anyagteljesítményt szabályozó alapvető specifikációs paraméterek megértésével kezdődik. Ezek a paraméterek összetett módon kölcsönhatásba lépnek, hogy meghatározzák a szövet kezelési jellemzőit, mechanikai tulajdonságait és az adott gyártási folyamatokhoz való alkalmasságát. Az alapsúlyon és vastagságon túl az olyan megfontolások, mint a kóc mérete, a szövés architektúrája és az egységnyi felületre jutó szálszám, jelentősen befolyásolják a burkolhatóságot, a gyantafelvételt és a végső kompozit teljesítményt.

- Területi súly (GSM): Gram per négyzetméterben mérve ez az anyag sűrűségét jelzi, és közvetlenül befolyásolja a kész kompozitok vastagságát és tömegét.

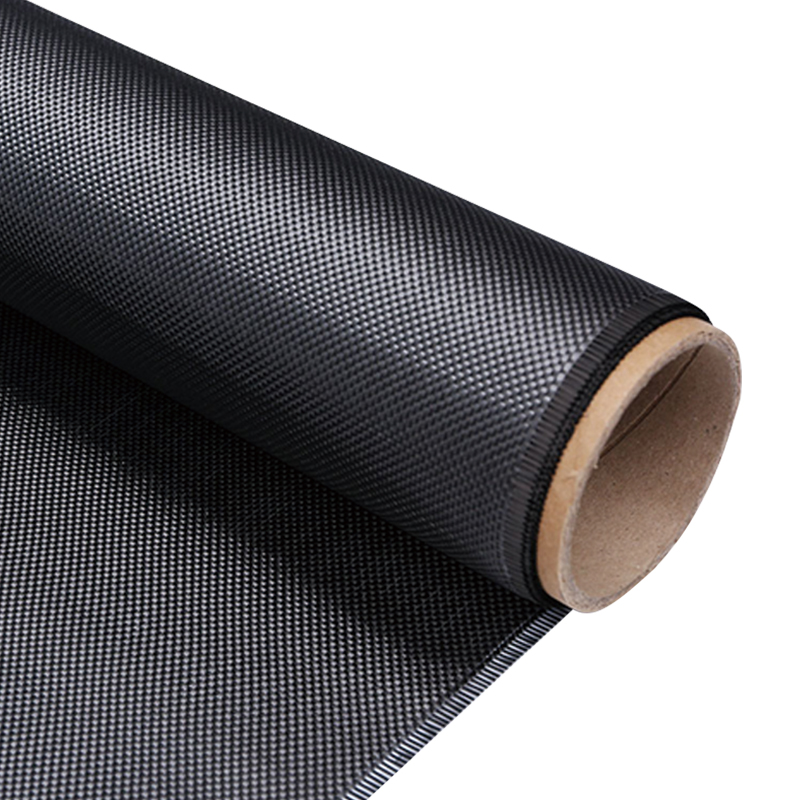

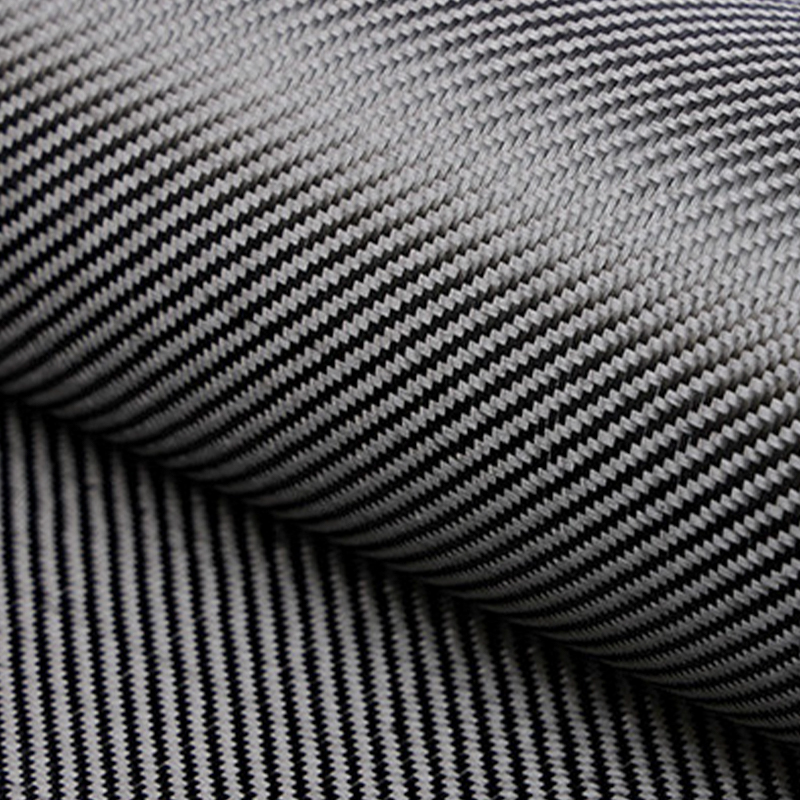

- Szövés minta típusa: A gyakori minták közé tartoznak a sima, twill és szatén szövések, amelyek mindegyike más-más burkolati jellemzőkkel és mechanikai tulajdonságokkal rendelkezik.

- Fiber Modulus: A szabványos modulustól az ultramagas modulusig ez határozza meg a merevséget és a teherbírást.

- Szálak száma: A hüvelyenkénti fonalak száma lánc- és vetülékirányban egyaránt befolyásolja a szövet stabilitását és a gyanta eloszlását.

- Szövetegyenleg: A kiegyensúlyozott szövetek mindkét irányban azonos szálszámmal rendelkeznek, míg a kiegyensúlyozatlan szövések optimalizálják a tulajdonságokat az adott terhelési körülményekhez.

A szövésminta kiválasztása és a teljesítmény következményei

A szövés mintája tiszta karbon szövet alapvetően befolyásolja mind a gyártási jellemzőket, mind a végső kompozit teljesítményt. A sima szövések maximális stabilitást és könnyű kezelhetőséget biztosítanak, de korlátozott burkolatot biztosítanak, míg az összetett szatén szövések kiváló illeszkedést biztosítanak az összetett kontúrokhoz, némileg csökkentett stabilitás árán. Ezen kompromisszumok megértése elengedhetetlen ahhoz, hogy a szövet-architektúrát az alkalmazási követelményekhez, a gyártási folyamatokhoz és a teljesítményelvárásokhoz igazítsuk.

- Sima szövés (1x1): Maximális stabilitás, legegyszerűbb minta, kiváló lapos panelekhez és egyszerű ívekhez.

- Twill Weave (2x2, 4x4): Jobb drapéria, mint a sima szövés, jellegzetes átlós minta, jó ütésállóság.

- Szatén szövés (4HS, 8HS): Kiváló teríthetőség, csökkentett préselés a jobb mechanikai tulajdonságokért, ideális összetett formákhoz.

- Egyirányú szövetek: Maximális szilárdság elsődleges irányban, gyakran könnyű hátlappal kombinálva a kezeléshez.

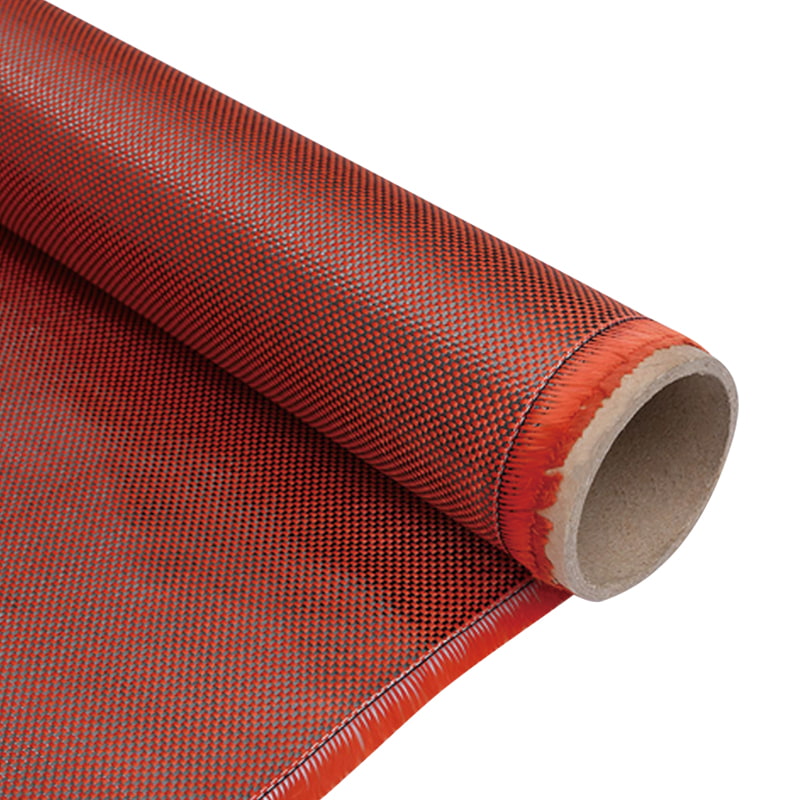

- Hibrid szövések: Egyedi minták, amelyek optimalizálják az adott tulajdonságokat, például a torziós merevséget vagy az ütésállóságot.

A szénszál-modulus opciók összehasonlító elemzése

A felhasznált szénszálak modulusa tiszta karbon szövet jelentősen befolyásolja a merevséget, szilárdságot és a költségeket. A szabványos modulusú szövetek a tulajdonságok kiváló egyensúlyát kínálják a legtöbb alkalmazáshoz, míg a közepes, magas és ultramagas modulusú opciók fokozatosan növekvő merevséget biztosítanak speciális alkalmazásokhoz, ahol a terhelés alatti méretstabilitás a legfontosabb. Az alábbi táblázat összehasonlítja a modulusspektrum legfontosabb jellemzőit:

| Modulus típus | Szakító modulus (GPa) | Szakítószilárdság (MPa) | Tipikus alkalmazások | Költségtényező |

| Standard Modulus | 230-240 | 3500-5000 | Általános célú, autóipari, sportszer | 1x (alapvonal) |

| Középhaladó modulus | 280-300 | 5000-7000 | Repülési másodlagos szerkezetek, nagy teljesítményű autók | 1,5-2x |

| Magas modulus | 350-400 | 4000-5500 | Repülési elsődleges szerkezetek, műhold alkatrészek | 3-5x |

| Ultra-magas modulus | 500-600 | 3500-4500 | Űr alkalmazások, speciális sportszerek | 7-12x |

Ez az összehasonlítás bemutatja, hogy a moduluskövetelmények megértése miért kulcsfontosságú a teljesítmény és a költségvetés optimalizálásához a kiválasztás során tiszta karbon szövet .

Területi súly szempontok a különböző alkalmazásokhoz

Területi súlya tiszta karbon szövet jellemzően gramm per négyzetméterben (GSM) mérve, közvetlenül befolyásolja a laminátum vastagságát, a szerkezeti teljesítményt és a gyártási folyamatokat. A könnyebb szövetek (100-200 GSM) kiváló illeszkedést biztosítanak az összetett kontúrokhoz, és ideálisak vékony, nagy pontosságú alkatrészek készítéséhez, míg a nagyobb súlyok (400-600 GSM) hatékony felépítési vastagságot biztosítanak szerkezeti alkalmazásokhoz. A megfelelő súly kiválasztása megköveteli a gyártási szempontok és a szerkezeti követelmények és a súlycélok közötti egyensúlyt.

- Ultrakönnyű (80-150 GSM): Ideális kényes alkatrészekhez, felületi rétegekhez és a maximális részletfelbontást igénylő alkalmazásokhoz.

- Könnyű (150-250 GSM): Sokoldalú termékcsalád, amely alkalmas a legtöbb sportszerhez, autókarosszéria-panelekhez és repülőgép-belsőkhöz.

- Közepes súly (250-400 GSM): Hatékony szerkezeti alkalmazásokhoz, jó vastagságnövelést biztosít kezelhető burkolati jellemzőkkel.

- Nehézsúlyú (400-600 GSM): Maximális hatékonyság vastag laminátumokhoz, bár csökkentett alkalmazkodással összetett formákhoz.

- Egyedi súlykombinációk: A több súlyt használó hibrid elrendezések optimalizálják a kompozit szerkezetek meghatározott területeit.

Alkalmazás-specifikus specifikációs irányelvek

A különböző alkalmazások speciális megközelítést igényelnek tiszta karbon szövet specifikáció, a szabályozási megfeleléstől a meghatározott környezeti feltételek melletti teljesítményig terjedő szempontokkal. Az űrrepülési alkalmazások általában előnyben részesítik a nyomon követhető törzskönyvekkel rendelkező tanúsított anyagokat, míg az autóipari alkalmazások egyensúlyban tartják a teljesítménykövetelményeket a költségmegfontolások és a gyártási teljesítmény között. Ezen alkalmazás-specifikus követelmények megértése biztosítja az optimális anyagválasztást minden egyedi felhasználási esethez.

- Repülési alkatrészek: Koncentráljon a tanúsított anyagokra, a sérüléstűrésre és a kifáradási teljesítményre, pontos dokumentációs követelményekkel.

- Autóipari szerkezetek: Egyensúlyozza a teljesítményt a költségcélokkal, figyelembe véve a nagy volumenű gyártás ciklusidő-követelményeit.

- Sportszerek: Hangsúlyozza a rezgéscsillapítást, az ütésállóságot és a súlyoptimalizálást bizonyos sportágakban.

- Ipari alkalmazások: Előnyben részesítse a vegyszerállóságot, a hőstabilitást és a hosszú távú tartósságot zord környezetben.

- Szórakoztató elektronika: Összpontosítson az EMI-árnyékolási tulajdonságokra, a méretstabilitásra és az esztétikus felületkezelési követelményekre.

Gyártási folyamat kompatibilitási szempontok

A kiválasztás tiszta karbon szövet összhangban kell lennie a tervezett gyártási folyamattal, mivel a különböző gyártási módszerek speciális követelményeket támasztanak a szövetkezelési jellemzőkkel, a gyanta kompatibilitásával és a feldolgozási paraméterekkel kapcsolatban. A vákuumzacskós eljárások általában szorosabb szövésekkel működnek a legjobban, amelyek ellenállnak a gyanta átfolyásának, míg a gyantatranszfer-öntés nyitottabb architektúrákat igényel, amelyek megkönnyítik a forma teljes kitöltését. Ezen folyamatspecifikus követelmények megértése megelőzi a gyártási problémákat és biztosítja az optimális kompozit minőséget.

- Prepreg layup folyamatok: Speciális gyantakompatibilitást és ellenőrzött tapadási/terítési tulajdonságokat igényel az automatizált felrakáshoz.

- Gyanta transzfer fröccsöntés (RTM): Nyílt szövésű architektúrákra van szükség konzisztens áteresztőképességgel a teljes formakitöltés érdekében.

- Vákuumos infúzió: A legjobban a közepesen szoros szövésekkel dolgozhat, amelyek egyensúlyban tartják a gyanta áramlását a kimosással szembeni ellenállással.

- Autokláv feldolgozás: Olyan szövetekre van szükség, amelyek megtartják a méretstabilitást nagy nyomású és hőmérsékleti ciklusokban.

- Kompressziós öntés: Használja ki a nagyobb területi súlyok előnyeit, amelyek hatékony vastagságnövelést biztosítanak az illesztett szerszámmal végzett eljárások során.

Költség-teljesítmény optimalizálási stratégiák

A költség-teljesítmény arány optimalizálása a kiválasztás során tiszta karbon szövet mind a közvetlen anyagköltségek, mind a feldolgozási következmények alapos elemzését igényli. A szabványos modulusú szövetek általában a legjobb értéket kínálják az általános alkalmazásokhoz, míg a nagyobb teljesítményű anyagok stratégiai felhasználása a kritikus területeken maximalizálhatja az alkatrészek teljes teljesítményét a költségek arányos növelése nélkül. Számos stratégia segíthet egyensúlyban tartani a költségvetési korlátokat a technikai követelményekkel.

- Hibrid anyagú megközelítések: Kombinálja a szabványos modulusú szöveteket a nagyobb teljesítményű anyagok stratégiai elhelyezésével a kritikus feszültségű területeken.

- Panel optimalizálás: Használjon elemzés-vezérelt specifikációkat különböző súlyokra és szövésekre egyetlen komponensen.

- Folyamathatékonysági szempontok: Válasszon olyan anyagokat, amelyek csökkentik a munkaerő-tartalmat a jobb kezelés vagy a gyorsabb feldolgozás révén.

- Selejt minimalizálása: Az anyagpazarlás csökkentése érdekében válasszon szabványos szélességet és súlyt, amely megfelel az alkatrészek méreteinek.

- Teljes költség elemzés: Értékelje a teljes gyártási költségekre gyakorolt hatást ahelyett, hogy kizárólag az anyag négyzetméterenkénti árára összpontosítson.

GYIK

Melyek a legfontosabb különbségek a 3K és a 12K szénszálas szövetek között?

A "K" jelölés be tiszta karbon szövet Az egyes kócokban lévő egyedi szálak számát jelenti, ahol a 3K 3000 szálat, a 12K pedig 12 000 filamentumot jelöl. Míg az alapvető anyagtulajdonságok hasonlóak maradnak, a 3K szövetek jellemzően finomabb felületi minőséget adnak, határozottabb szövésű mintákkal, így előnyösebbek látható kozmetikai alkalmazásokhoz. A 12K szövetek általában jobb burkolati tulajdonságokat és gyorsabb nedvesedést biztosítanak, ugyanakkor költséghatékonyabbak olyan szerkezeti alkalmazásoknál, ahol a felületi esztétika másodlagos. A kiválasztás során figyelembe kell venni az esztétikai követelményeket, a gyártási szempontokat és a költségvetési korlátokat.

Hogyan befolyásolja a szövésminta a szénszövet mechanikai tulajdonságait?

A szövésminta jelentősen befolyásolja a mechanikai tulajdonságait tiszta karbon szövet a rostok hullámosságára gyakorolt hatása révén – a szálak hullámossága, ahogy egymás felett és alatt haladnak át. A legnagyobb hullámosságú sima szövések jellemzően alacsonyabb mechanikai tulajdonságokkal rendelkeznek, de maximális méretstabilitást mutatnak. A szatén szövés minimálisra csökkenti a hullámosodást, jobban megőrzi a szál belső szilárdságát és merevségét, bár csökkentett stabilitást biztosít a kezelés során. A twill szövés középutat kínál, egyensúlyban tartva a mechanikai tulajdonságokat a kezelési jellemzőkkel. Az optimális mintázat az egyes alkalmazások konkrét terhelési körülményeitől, gyártási folyamatától és teljesítményprioritásától függ.

Milyen tényezők határozzák meg a megfelelő területtömeget egy adott alkalmazáshoz?

A megfelelő területsúly kiválasztása tiszta karbon szövet több alkalmazás-specifikus tényező elemzését foglalja magában, beleértve a szerkezeti követelményeket, a súlycélokat, a gyártási folyamat képességeit és a geometriai összetettséget. A vékonyabb szövetek (alacsonyabb GSM) általában jobb alkalmazkodást biztosítanak az összetett kontúrokhoz, és pontosabb rétegrakást tesznek lehetővé az optimalizált mechanikai tulajdonságok érdekében. A nehezebb szövetek hatékony vastagságnövelést biztosítanak, de előfordulhat, hogy nem fednek le hatékonyan a szűk sugárban. Általános iránymutatásként elmondható, hogy az összetett geometriák gyakran előnyösek a több réteg könnyebb szövetből, míg az egyszerűbb formák nehezebb anyagokat használhatnak fel, hogy csökkentsék a fektetési időt és minimalizálják a rétegfelületeket.

Mennyire fontos a szövet egyensúlya a szénszálas anyagokban?

A szövet egyensúlya – a szálak aránya a lánc- és vetülékirányban – kritikus szempont a kiválasztásnál tiszta karbon szövet speciális terhelési mintákkal rendelkező alkalmazásokhoz. A kiegyensúlyozott szövetek (jellemzően 1:1 arány) mindkét irányban egyenletes tulajdonságokat biztosítanak, így alkalmasak többirányú vagy előre nem látható terhelésű alkalmazásokhoz. A kiegyensúlyozatlan szövetek optimalizálják a szálak orientációját bizonyos terhelési feltételekhez, például elsősorban egyirányú feszültséghez, ami potenciálisan csökkenti a súlyt, miközben megőrzi a teljesítményt. A döntést az alkatrész részletes feszültségelemzésének és a szerkezeten belüli elsődleges terhelési útvonalak megértésének kell vezérelnie.

Milyen tanúsítási szabványokat vegyek figyelembe az űrrepülési alkalmazásoknál?

Repülési alkalmazások tiszta karbon szövet jellemzően megkövetelik a szigorú tanúsítási szabványok betartását, amelyek biztosítják az anyagok konzisztenciáját, nyomon követhetőségét és a teljesítmény megbízhatóságát. A kulcsfontosságú szabványok közé tartozik az anyaggyártók NADCAP akkreditációja, amely megerősíti a repülési minőségbiztosítási rendszereknek való megfelelést, valamint a speciális anyagspecifikációkat, például az Airbus (AIMS), a Boeing (BMS) vagy más repülőgépgyártók által közzétetteket. Ezenkívül az elsődleges szerkezetekhez szánt szövetek általában megkövetelik a vonatkozó szabályozási keretek, például az FAA (Szövetségi Repülési Hivatal) vagy az EASA (Európai Unió Repülésbiztonsági Ügynökség) követelményei szerinti képesítést, az anyagtulajdonságok, a feldolgozási paraméterek és a tételenkénti konzisztencia átfogó dokumentációjával.