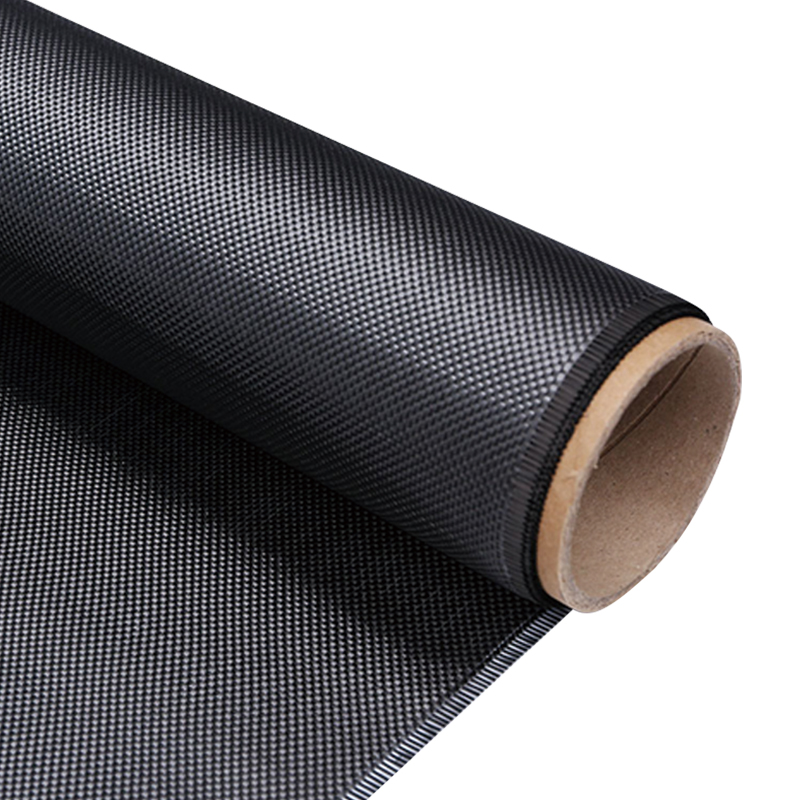

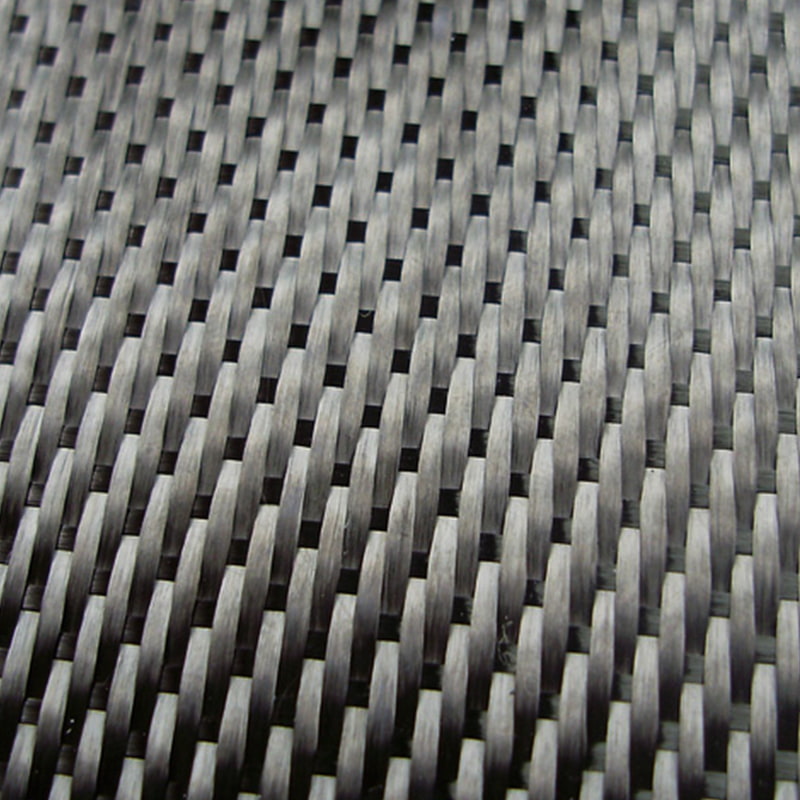

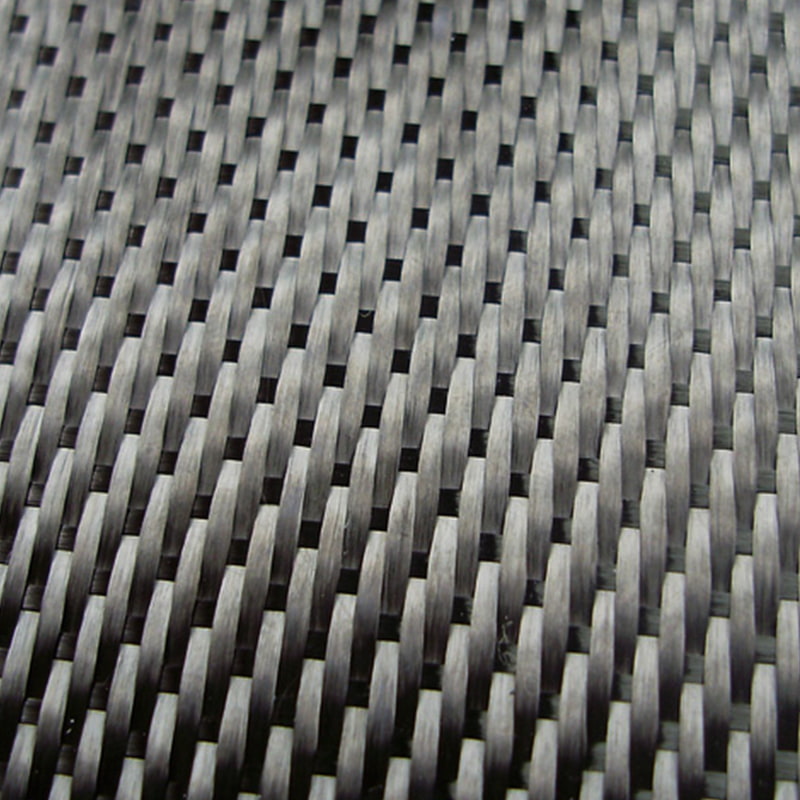

Tiszta karbon szövet a fejlett kompozitgyártás kritikus köztes anyaga, amely megerősítési fázisként szolgál, amely biztosítja a kész alkatrészek elsődleges szerkezeti tulajdonságait. Ezen speciális textíliák mechanikai jellemzőinek és megfelelő vizsgálati módszereinek megértése elengedhetetlen a nagy teljesítményű kompozit anyagokkal dolgozó mérnökök, tervezők és minőségbiztosítási szakemberek számára. Ez az átfogó útmutató a fő mechanikai tulajdonságait vizsgálja tiszta karbon szövet szabványos tesztelési protokollokat kutat fel, és megvitatja, hogy ezek a tulajdonságok hogyan jelentenek valós teljesítményt a repülőgépiparban, az autóiparban, a sportszerekben és az ipari alkalmazásokban.

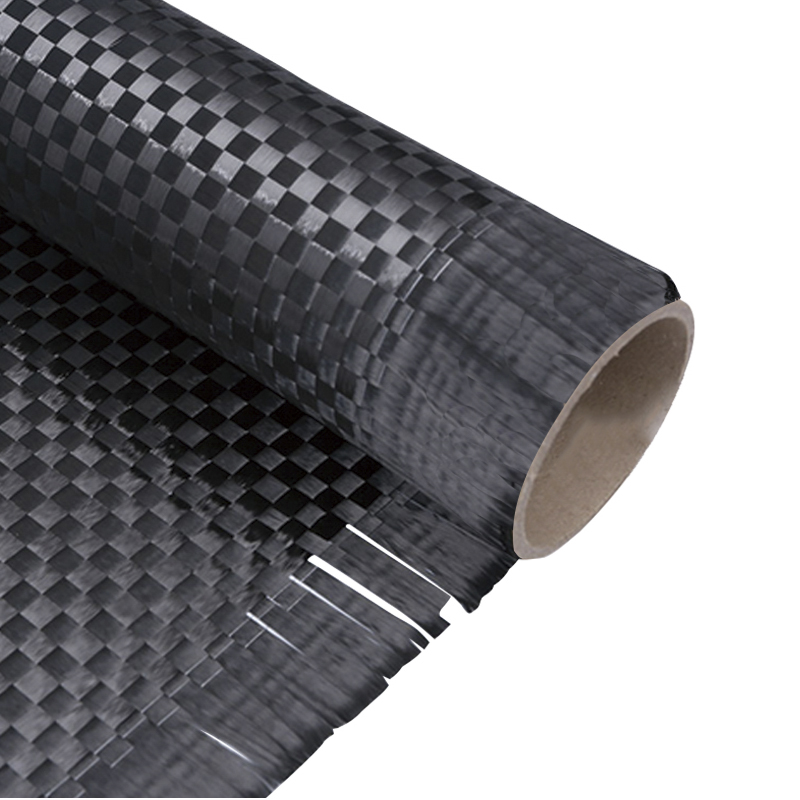

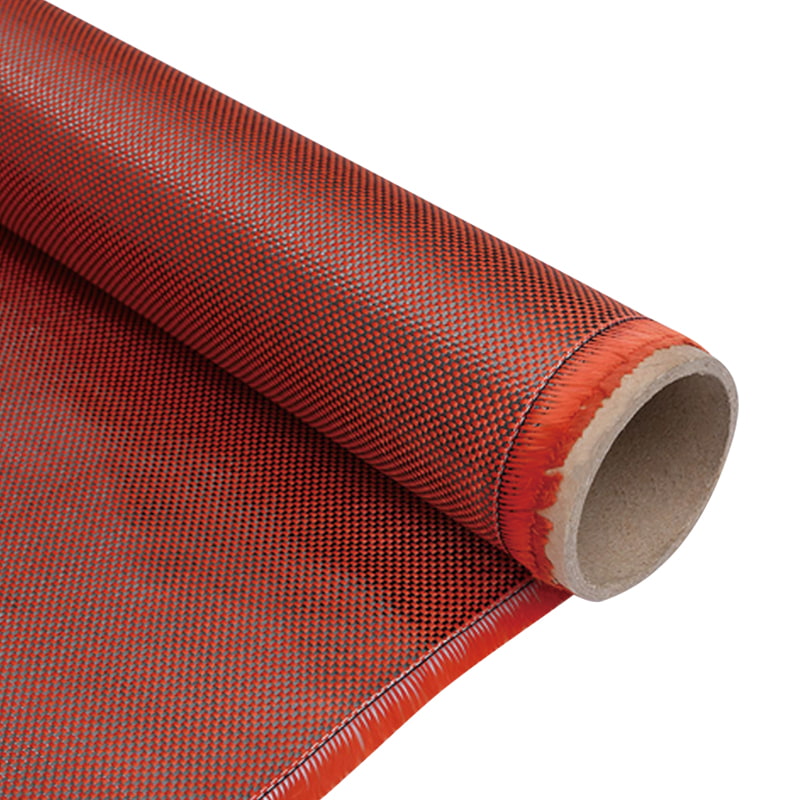

Korrózióálló és gyógyszerálló szatén szénszálas szövésű szövet

A karbonszövetek alapvető mechanikai tulajdonságai

A mechanikai viselkedése tiszta karbon szövet A szénszál tulajdonságok és a speciális szövési minták által biztosított építészeti jellemzők kombinációjából fakad. Az izotróp anyagokkal ellentétben a szövött szövetek irányított mechanikai tulajdonságaik jelentősen eltérnek a lánc (hosszirányú) és a vetülék (keresztirányú) iránya között, összetett anizotróp viselkedést hozva létre, amelyet alaposan jellemezni kell a hatékony mérnöki alkalmazásokhoz. Ezen alapvető tulajdonságok megértése biztosítja az alapot annak előrejelzéséhez, hogy a szövetek milyen teljesítményt nyújtanak, ha gyantarendszerekkel impregnálják és szerkezeti kompozitokká dolgozzák fel.

- Szakítószilárdság és merevség: A lánc- és vetülékirányban külön mért húzóerőkkel szembeni ellenállás, amelyet a szál modulusa, a kóc mérete és a szövés architektúrája befolyásol.

- Kompressziós ellenállás: Képes ellenállni a nyomóerőknek kihajlás vagy szálkárosodás nélkül, ami különösen fontos szerkezeti alkalmazásoknál.

- A nyírási viselkedés és a bevonat jellemzői: Síkon belüli és síkon kívüli deformációs képességek, amelyek meghatározzák az alakíthatóságot összetett formafelületeken.

- Szakadás- és szúrásállóság: Ellenállás a helyi feszültségkoncentrációkból vagy ütközési eseményekből eredő továbbterjedő károsodásokkal szemben.

- Fáradtsági teljesítmény: Képes ellenállni a ciklikus terhelési feltételeknek anélkül, hogy a mechanikai tulajdonságok idővel jelentős mértékben romlanak.

Szakító tulajdonságok vizsgálata és jellemzése

A szakító tulajdonság értékelése a legalapvetőbb mechanikai vizsgálat tiszta karbon szövet , amely kritikus adatokat szolgáltat a szerkezeti tervezéshez és az anyagválasztáshoz. Szabványosított vizsgálati módszereket kifejezetten a textilerősítésekhez fejlesztettek ki, hogy figyelembe vegyék azok egyedi anizotróp természetét és kezelési jellemzőit. Ezek a tesztek mérik a végső szilárdsági és merevségi jellemzőket az elsődleges anyagok irányaiban, miközben rögzítik a meghibásodási módokat is, amelyek segítik az anyag viselkedésének megértését egytengelyű terhelési körülmények között.

- ASTM D5035 szalagos módszer: Szabványos teszt a textilszövetek szakítóerejének és nyúlásának meghatározására, bordázott szalagmintákkal.

- ASTM D3039 kompozit kuponokhoz: Noha kompozitokhoz tervezték, az adaptációk betekintést nyújtanak a szövet hozzájárulásába a szakítószilárdságokhoz.

- Grab teszt módszerei: Módosított megközelítések, amelyek minimalizálják a minták elcsúszását a markolatokban a reprezentatív szövetrészek tesztelése közben.

- Biaxiális tesztelési protokollok: Speciális berendezések és módszerek a feszültség egyidejű mindkét főirányú alkalmazására.

- A nyúlásmérési technikák: Extenzométerek, videó extenzometria vagy digitális képkorreláció használata a pontos nyúlásjellemzéshez.

Kompressziós és hajlítási viselkedés elemzése

Miközben tiszta karbon szövet elsősorban húzóerősítésként funkcionál kompozit szerkezetekben, kompressziós és hajlítási jellemzőinek megértése értékes betekintést nyújt a feldolgozáshoz és a teljesítmény előrejelzéséhez. A kompressziós viselkedés befolyásolja, hogy a textíliák hogyan viselik el a gyártás során fellépő konszolidációs nyomást, míg a hajlítási merevség közvetlenül befolyásolja a burkolat jellemzőit és kezelhetőségét a felrakási műveletek során. Speciális vizsgálati megközelítéseket fejlesztettek ki, hogy jellemezzék ezeket a tulajdonságokat száraz szövet formában a gyantával történő impregnálás előtt.

- Tömörítési ellenálló képesség tesztelése: A szövet visszanyerésének értékelése a tömörítési ciklusok után, fontos a vastagságszabályozás megértéséhez a feldolgozás során.

- Hajlítási merevség mérése: Konzolos vizsgálatok és egyéb módszerek a hajlítási merevség számszerűsítésére különböző anyagirányokban.

- Vastagságig terjedő tömörítés: A szövet viselkedésének jellemzése Z irányú nyomás alatt kompozit konszolidáció során.

- Nyírási keret tesztelése: Speciális berendezés az alakíthatósági elemzéshez kritikus síkbeli nyírási viselkedés mérésére.

- Szövet konzolos tesztek:

A mechanikai tulajdonságok összehasonlító elemzése szövésmintával

A szövés mintája tiszta karbon szövet jelentősen befolyásolja a mechanikai tulajdonságokat a szálpréselésre, a vontatási stabilitásra és a terheléselosztási jellemzőkre gyakorolt hatása révén. A különböző szövési architektúrák különálló mechanikai tulajdonságprofilokat hoznak létre, amelyek minden mintát alkalmassá tesznek az adott alkalmazási követelményekhez és gyártási folyamatokhoz. Az alábbi táblázat összehasonlítja a főbb mechanikai jellemzőket a gyakori szövési minták között, hogy tájékozódjon a szerkezeti követelményeken és a feldolgozási szempontokon alapuló anyagválasztási döntésekben:

| Weave Pattern | Szakítószilárdság megtartása | Síkon belüli nyírási merevség | Drapeability | Méretstabilitás | Kártűrés |

| Plain Weave | a rostpotenciál 60-70%-a | Nagyon magas | Szegény | Kiváló | Jó |

| Twill Weave (2x2) | a rostpotenciál 70-80%-a | Magas | Fair to Jó | Nagyon jó | Nagyon jó |

| 4-heveder szatén | a rostpotenciál 75-85%-a | Közepes | Jó | Jó | Kiváló |

| 8-os szatén heveder | a rostpotenciál 80-90%-a | Alacsonytól közepesig | Kiváló | Fair | Kiváló |

| Egyirányú | a rostpotenciál 95-98%-a | Nagyon alacsony | Szegény | Szegény | Szegény |

Ez az összehasonlítás megmutatja, hogy miért elengedhetetlen a szövés architektúrája a kiválasztás során tiszta karbon szövet speciális mechanikai követelményekkel és gyártási korlátokkal rendelkező alkalmazásokhoz.

Nyírási viselkedés és alakíthatóság vizsgálata

A nyírási viselkedése tiszta karbon szövet kritikusan befolyásolja az alakíthatóságot a kompozit gyártási folyamatok során, különösen összetett geometriák alakításakor. A fémektől és az izotróp anyagoktól eltérően a szőtt szövetek egyedi rácsosodási viselkedést mutatnak, ahol a szövés szerkezete elsősorban a szálak elforgatásával deformálódik, nem pedig az anyag nyújtásával. Speciális vizsgálati módszereket fejlesztettek ki ennek a viselkedésnek a jellemzésére, és annak előrejelzésére, hogy a szövetek hogyan alkalmazkodnak a bonyolult formafelületekhez a gyártási műveletek során.

- Képkeret tesztelése: Szabványosított módszer, amely tiszta nyírási deformációt alkalmaz a nyíróerő és a szög közötti összefüggések számszerűsítésére.

- Elfogultság kiterjesztésének tesztelése: Alternatív megközelítés, amely kiegészítő adatokat szolgáltat a nyírási viselkedésről és a zárási szögekről.

- Nyírási szög mérése: A maximális nyírási szög számszerűsítése a szálak reteszelése előtt, ami korlátozza a további deformációt.

- Nyírási merevség jellemzése: A síkbeli nyírási deformációval szembeni ellenállás mérése a szövet deformációjának különböző szakaszaiban.

- Súrlódási hatások elemzése: Szerszám-szövet és szövet-szövet súrlódás értékelése nyírási deformációs folyamatok során.

Felületi jellemzők és kezelési tulajdonságok

A felület jellemzői tiszta karbon szövet jelentősen befolyásolja a kezelést a gyártási folyamatok során, a mátrix anyagokhoz való tapadást és végső soron a kész kompozit szerkezetek teljesítményét. Ezek a tulajdonságok magukban foglalják a felületi textúrát, a kóc meghatározását és a topológiai jellemzőket, amelyek befolyásolják, hogy a szövet hogyan kölcsönhatásba lép a szerszámfelületekkel, az elválasztó fóliákkal és a gyantarendszerekkel a kompozit gyártás során. Ezen jellemzők megértése és számszerűsítése lehetővé teszi a folyamat jobb irányítását és a végső kompozit minőségének előrejelzését.

- Felületi érdesség és textúra: A szövetfelület háromdimenziós jellegét jellemző topológiai mérések.

- Tack and Drape értékelés: Szubjektív és kvantitatív értékelése annak, hogy a szövet hogyan alkalmazkodik a felületekhez és megtartja a pozícióját a felhelyezés során.

- Permeabilitás jellemzése: Annak mérése, hogy a folyadékok (elsősorban a gyanta) milyen könnyen áramlanak át a szövetszerkezeten.

- Területi súly-konzisztencia: Az egységnyi területre eső tömeg egyenletességének ellenőrzése a szövetben, kritikus a kompozit minőségellenőrzése szempontjából.

- Rosttérfogat-potenciál: Speciális szövetarchitektúrákkal és konszolidációs módszerekkel elérhető elméleti maximális száltartalom.

Minőség-ellenőrzési és konzisztencia-ellenőrzési módszerek

Konzisztens mechanikai tulajdonságok fenntartása tiszta karbon szövet szigorú minőség-ellenőrzési protokollokat igényel a gyártási folyamat során. A száltulajdonságok, a szövési paraméterek és a befejező kezelések változásai jelentősen befolyásolhatják a mechanikai teljesítményt a végső kompozit alkalmazásokban. A szövetgyártás több szakaszában végrehajtott átfogó tesztelési eljárások biztosítják, hogy az anyagtulajdonságok a megadott tűréshatárokon belül maradjanak, és megjósolhatóan teljesítsenek az igényes alkalmazásokban.

- Statisztikai folyamatvezérlés: A kulcsfontosságú szövési paraméterek figyelése és rendszeres mechanikai tesztelés a konzisztencia megőrzése érdekében.

- Kötegenkénti ellenőrzés: A gyártási tételek mechanikai tulajdonságainak összehasonlító vizsgálata az egyenletes teljesítmény biztosítása érdekében.

- Hibafelismerő rendszerek: Automatikus optikai ellenőrzés szövési hibák, rosszul beállított kócok vagy szennyeződések felderítésére, amelyek veszélyeztethetik a mechanikai tulajdonságokat.

- Nyersanyag minősítés: A bejövő szálak tulajdonságainak ellenőrzése, hogy megbizonyosodjanak arról, hogy megfelelnek az előírásoknak a szövés előtt.

- Nyomon követhetőségi protokollok: Dokumentációs rendszerek, amelyek a kritikus alkalmazásokhoz szükséges ingatlanadatokat a teljes ellátási láncban karbantartják.

Speciális tesztelés haladó alkalmazásokhoz

Speciális alkalmazásai tiszta karbon szövet az olyan ágazatokban, mint a repülés, a védelem és az orvosi eszközök, gyakran speciális mechanikai jellemzéseken túlmenően is speciális tesztelést igényelnek. Ezek a speciális tesztek értékelik a teljesítményt extrém körülmények között, a hosszú távú tartósságot vagy a valós működési környezetet utánzó speciális környezeti hatásokat. Ezeknek a fejlett tesztelési módszereknek a megértése betekintést nyújt abba, hogyan teljesítenek a szénszövetek a legigényesebb alkalmazásokban.

- Termikus mechanikai elemzés: Méretstabilitás és tulajdonságmegtartás értékelése emelt hőmérsékleten.

- Kúszás és stresszoldás: Hosszú távú tesztelés tartós terhelés mellett a méretstabilitás előrejelzésére az idő múlásával.

- Környezeti öregedési tanulmányok: Nedvességnek, UV-sugárzásnak vagy kémiai környezetnek való kitettség, majd mechanikai vizsgálat.

- Az elektromos tulajdonságok jellemzése: Vezetőképesség és elektromágneses kölcsönhatási tulajdonságok mérése speciális alkalmazásokhoz.

- Akusztikai és vibrációs tesztelés: A csillapítási jellemzők és a szövetszerkezeteken keresztüli rezgésátvitel értékelése.

GYIK

Melyek a fő különbségek a száraz szövet és a kompozit anyagok tesztelésében?

Tesztelés tiszta karbon szövet száraz állapotban a teszteléssel szemben a kapott kompozit anyagok alapvetően eltérő megközelítéseket tartalmaznak, és kiegészítő információkat szolgáltatnak. A száraz szövetteszt a kezelési jellemzőkre, az alakíthatóságra és a benne rejlő megerősítési potenciálra összpontosít, míg a kompozit teszt a szálak és mátrix kombinált rendszerét értékeli. A száraz szövettesztek jellemzően olyan tulajdonságokat mérnek, mint a kendő, a nyírási viselkedés és a szakítószilárdság elkülönítve, míg a kompozit tesztelés a teljesen konszolidált anyag szerkezeti teljesítményét értékeli, beleértve a rétegek közötti nyírószilárdságot, az ütés utáni összenyomódást és a fáradásállóságot. Mindkét vizsgálati megközelítés alapvető fontosságú – a száraz szövetteszt a gyártási folyamat kiválasztásáról, míg a kompozit tesztelés érvényesíti a végső alkatrész teljesítményét.

Hogyan befolyásolja a szövetszám a mechanikai tulajdonságokat?

A szövetszám – az egységnyi hosszonkénti fonalak száma lánc- és vetülékirányban egyaránt – jelentősen befolyásolja a szövet mechanikai tulajdonságait. tiszta karbon szövet . A nagyobb szövetszám általában szorosabb szövést eredményez, jobb méretstabilitással, nagyobb síkbeli merevséggel és jobb kezelési jellemzőkkel a kompozit gyártás során. A túl szoros szövés azonban csökkentheti a gyanta áteresztőképességét, ami üregeket okozhat a kész kompozitokban. Az alacsonyabb szövetszám általában jobb kendőzési jellemzőket és gyantafolyást biztosít, de feláldozhat bizonyos mechanikai tulajdonságokat és a felületi minőséget. Az optimális szövetszám egyensúlyt képvisel a mechanikai teljesítménykövetelmények és az egyes alkalmazások gyártási szempontjai között.

Milyen szabványok szabályozzák a szénszálas anyagok tesztelését?

Számos nemzetközi szabvány szabályozza a tesztelést tiszta karbon szövet A legszélesebb körben elismert tulajdonságokat az ASTM International, az ISO (Nemzetközi Szabványügyi Szervezet) és a SACMA (Suppliers of Advanced Composite Materials Association) képviseli. A kulcsfontosságú szabványok közé tartozik az ASTM D1777 a vastagság mérésére, az ASTM D3776 a területi tömeg meghatározására, az ASTM D5035 a szakító tulajdonságokra, valamint a nyírási viselkedésre és alakíthatóságra vonatkozó különféle speciális módszerek. Ezenkívül számos repülőgépgyártó és védelmi gyártó saját fejlesztésű tesztelési protokollokat tart fenn, amelyek meghaladják a kritikus alkalmazások általános iparági szabványait. A vonatkozó szabványoknak való megfelelés biztosítja a következetes vizsgálati módszereket és az összehasonlítható eredményeket a különböző anyagszállítók és vizsgálólaboratóriumok között.

Hogyan vannak megadva a szénszövet tulajdonságai a műszaki adatlapokon?

Műszaki adatlapok a tiszta karbon szövet jellemzően szabványos terminológiával és olyan egységekkel határozzák meg a mechanikai tulajdonságokat, amelyek lehetővé teszik a különböző termékek közvetlen összehasonlítását. A legfontosabb specifikációk közé tartozik a területi súly (g/m² vagy gsm), a szövetszám (végek/hüvelykenként vagy cm-enként), a szövési mintázat, a szál típusa és modulusa, a vastagság fajlagos nyomás alatt, valamint a szakítószilárdság lánc- és vetülékirányban. A további információk közé tartozhatnak a kendő jellemzői, a nyírási viselkedésre vonatkozó adatok és konkrét feldolgozási javaslatok. A specifikációk értelmezésének megértése lehetővé teszi a tájékozott anyagválasztást az alkalmazási követelmények, a gyártási folyamatok és a kész kompozit szerkezetekre vonatkozó teljesítményelvárások alapján.

Milyen vizsgálatok szükségesek a repülési minőségű szénszövetekhez?

Repülési minőségű tiszta karbon szövet a szabványos ipari követelményeken túl kiterjedt tesztelést igényel a megbízhatóság biztosítása érdekében a biztonság szempontjából kritikus alkalmazásokban. Ez jellemzően magában foglalja a mechanikai tulajdonságok teljes körű jellemzését több irányban, a tételenkénti konzisztencia részletes elemzését, a sérüléstűrő képesség és a kifáradási teljesítmény speciális tesztelését, a környezeti kondicionálást, majd a mechanikai tesztelést, valamint az anyag nyomon követhetőségének alapos dokumentálását. Ezenkívül az űrrepülési alkalmazások gyakran megkövetelik a szövet minősítési vizsgálatát speciális gyantarendszerekkel és feldolgozási módszerekkel, hogy igazolják a teljesítményt a tényleges gyártási környezetben. Ezek a szigorú tesztelési protokollok biztosítják, hogy az űrrepülési kompozitok megfeleljenek a repülőgép-szerkezetekre és alkatrészekre vonatkozó szigorú megbízhatósági és teljesítmény-szabványoknak.