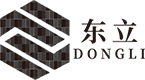

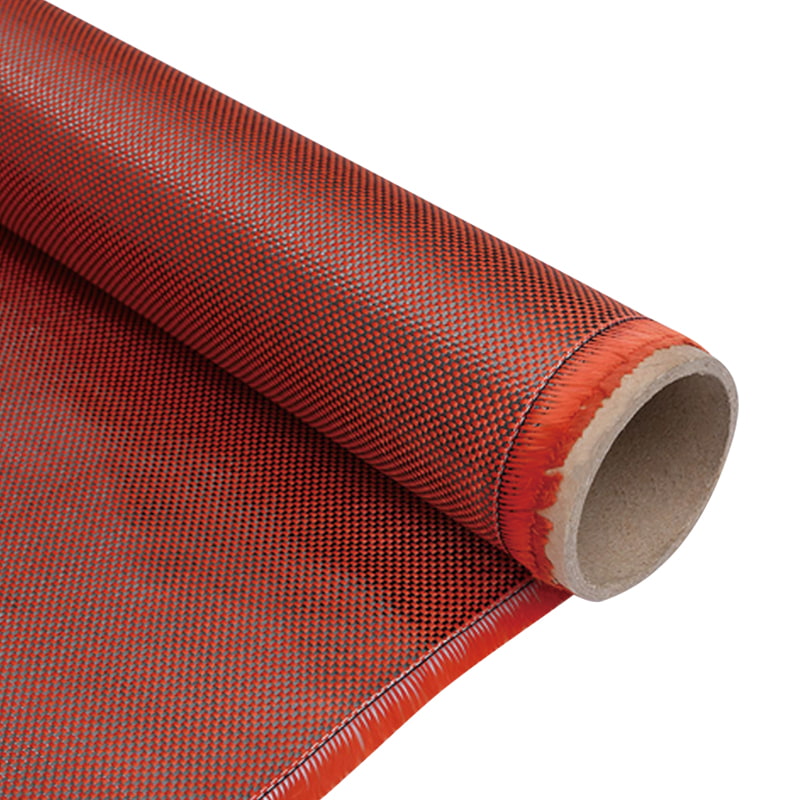

A szerkezeti alapja 1K szénszálas sima szövés

1K szénszálas sima szövés, az "1K" itt egyértelműen jelzi, hogy a szénszálas vontató 1000 szálból áll. A közönséges 3K és 12K szénszálakhoz képest az 1K szénszál szignifikánsan kevesebb szálakkal rendelkezik. Ez az alapvető jellemző mély hatással van a későbbi szerkezeti kialakulására és a gyökér teljesítményére.

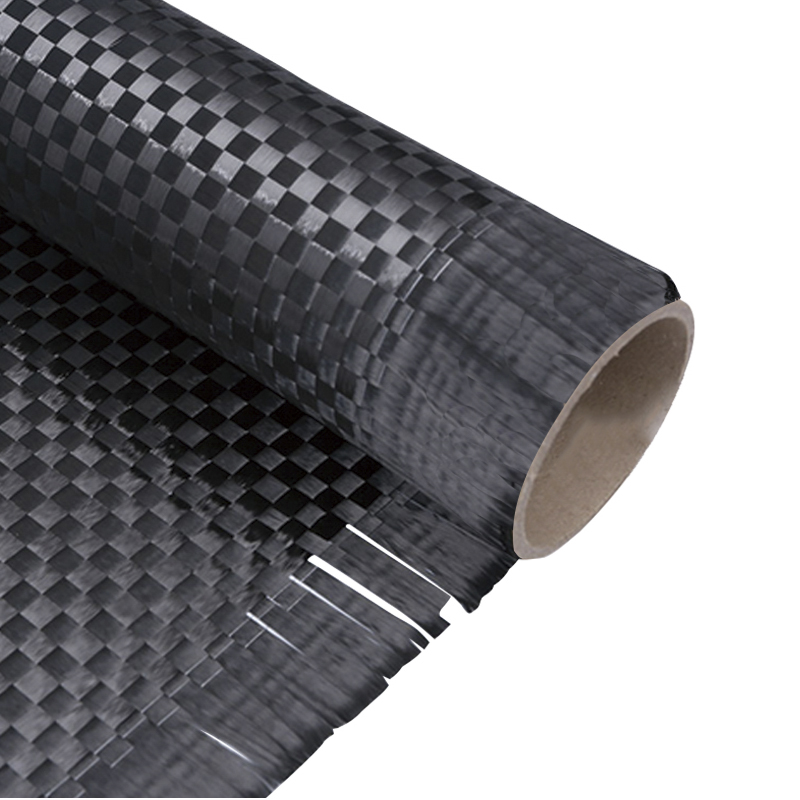

1K/3K/12K szénszálas sima szövésű szövet

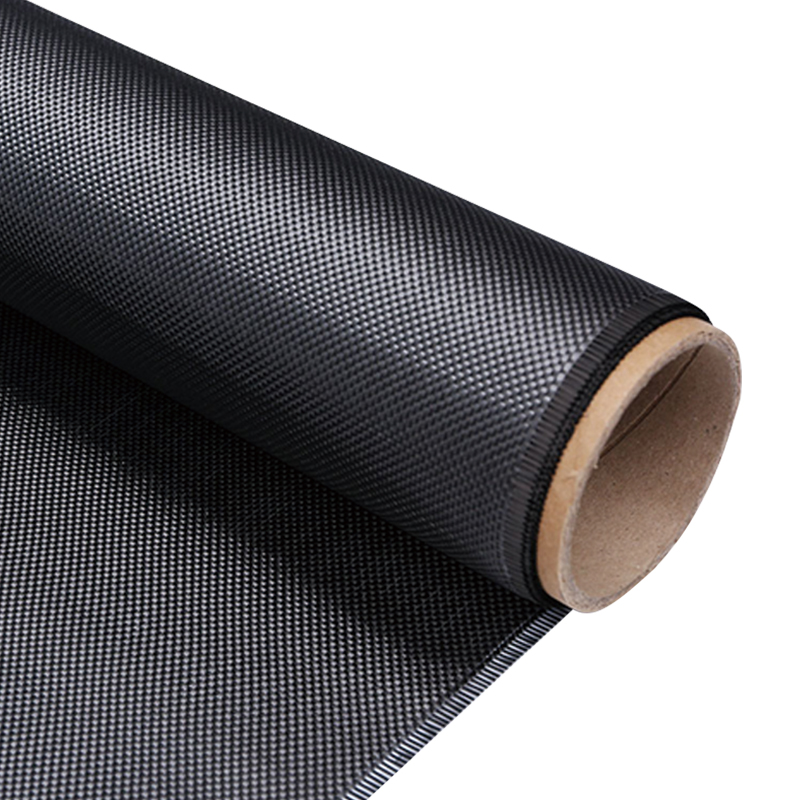

A szövési folyamat során, a viszonylag kis számú szálak miatt, minden izzószál több helyet szerezhet a szövés szerkezetében, ezáltal a rendszeresebb és rendezett elrendezést elérve. A sima szövés folyamatának elfogadásakor a lánc- és vetülék fonalak szigorúan követik az egy és egy lefelé mutató összefonódó szabályt, és előre -hátra haladnak egymással. Ez a szigorú és rendszeres szövési minta végül rendkívül finom és finom textúra -struktúrát hoz létre, amelynek 1K szénszálas szövése van. Szövetfelülete finom és sima textúrát mutat be, mintha a legfelső kézművesek gondosan faragott finom művészete lenne, egyenletes és szűk textúrájú, szinte nincs nyilvánvaló hiányosságok vagy hibák.

Ez az egyedülálló mikroszerkezet szilárd alapot teremt az 1K szénszálas szövés későbbi rendkívüli teljesítményéhez az erősség és a modulus szempontjából. A szűk és rendszeres rost elrendezés nagymértékben csökkenti a belső szerkezeti hibák valószínűségét, így a külső erőknek kitéve a stressz hatékonyan és egyenletesen terjedhet a rost mentén, hatékonyan elkerülve a helyi stresszkoncentráció által okozott szerkezeti károkat, és erős garanciát biztosítva a szerkezeti integritás fenntartására komplex stressz környezetben.

A termelési folyamat hatása a teljesítményre

(I) szénszálas termelési link

Alapanyag előkezelése: Az 1K szénszál előállítása a kiváló minőségű alapanyagok szigorú szűrésével kezdődik. A poliakril -rostot, az aszfaltszálat vagy a viszkóz rostot általában a kezdeti alapanyagokként választják ki. Ezen nyersanyagok minősége közvetlenül kapcsolódik a végső szénszál minőségéhez. Mielőtt belépne a hivatalos gyártási folyamatba, több finom előkezelési folyamaton kell átmennie. Például a serpenyőszálot, először szigorúan kezelni kell a szennyeződések, olajfoltok és a szál felületéhez rögzített lehetséges, nem megfelelő monomerek eltávolítása érdekében kémiai tisztítás, szűrés és egyéb eszközök révén a nyersanyagok magas tisztaságának biztosítása érdekében. Ez a lépés elengedhetetlen a rostszerkezet stabilitásához és a teljesítmény egységességéhez a későbbi karbonizációs folyamat során. A szennyeződések jelenléte helyi hibákat okozhat a karbonizáció során, súlyosan befolyásolva a szénszál szilárdságát és modulusát.

Karbonizációs folyamatvezérlés: A karbonizáció az alapkapcsolat az előkezelt rostok szénszálakká történő átalakításában. A kulcs paraméterek, például a hőmérséklet, a nyomás és az idő pontos szabályozása ebben a folyamatban egy művészet. Az 1K-os szénszálak esetében, vékonyabb egyszál átmérőjének köszönhetően, a karbonizációs folyamat során a folyamatvezérlés precíziós követelményei szinte kemények a magas K szénszálakhoz képest.

A fűtési szakaszban a hőmérsékletet rendkívül lassú és egyenletes sebességgel kell megemelni az előre meghatározott tartományba. Ennek oka az, hogy a túl gyors fűtési sebesség a szálon belüli hőstressz hirtelen növekedését okozhatja, ami rost törését vagy belső szerkezeti deformációt okozhat. Amikor a hőmérséklet eléri a specifikus karbonizációs tartományt, komplex kémiai változások fordulnak elő a roston belül, a nem szén-dioxid-elemek fokozatosan menekülnek a gáz formájában, és a szén elemek átrendeződni és kristályosodni kezdenek, hogy erősen orientált grafit mikrokristályos szerkezetet képezzenek. Ebben a folyamatban a nyomáskörnyezet pontos ellenőrzése elősegíti a szén -dioxid -elemek rendezett elrendezését, és javítja a szénszálak kristályosságát és orientációját. Ugyanakkor a karbonizációs idő több órán át tart, és a fajlagos időtartam a nyersanyagok jellemzőitől és a céltermék teljesítményétől függ. A pontos időszabályozás biztosítja, hogy a karbonizációs reakció elegendő és mérsékelt legyen, elkerülve a hiányos reakciót, ami a szénszálak rossz teljesítményéhez vezet, és megakadályozza, hogy a túlzott karbonizáció növelje a rost -törékenységet. Az ilyen finom karbonizációs folyamatvezérlés révén az 1K szénszál kiváló minőségű mikroszerkezetet képezhet, szilárd teljesítmény alapot teremtve a későbbi szövéshez és a kompozit anyagok előállításához.

Ii.

A berendezések pontossági garanciája: Az 1K szénszálak sima ruhákba történő szövése során a fejlett nagy pontosságú szövésű berendezések kulcsszerepet játszanak. Az ilyen típusú berendezések egy kifinomult mozgásvezérlő rendszerrel vannak felszerelve, amely rendkívül pontosan képes ellenőrizni a lánc- és vetülék fonalak összefonódását. Az elektronikus Jacquard technológia pontosan ellenőrizheti az egyes láncfonalak emelését és csökkentését az előre beállított szövési mintázat szerint, hogy a vetülék fonalával pontos összefonódjon. Ugyanakkor a feszültségérzékelő valós időben figyeli a fonal feszültségváltozását, és az automatikus beállítási eszközt a feszültség dinamikus beállítására használják, így a lánc- és vetülékfonalak mindig egyenletes és megfelelő feszültséget tartanak fenn a szövési folyamat során. Az 1K -os szénszálas síkszövet szövése esetén a túl magas feszültség miatt a monofil törése törekszik, míg a túl alacsony feszültség a szövés szerkezetét lazánsá teszi és befolyásolja a kendő általános teljesítményét.

A folyamatparaméterek beállítása: A berendezések pontosságán kívül a szövési folyamatparaméterek optimalizálása szintén fontos eszköz az 1K szénszálas síkszövet minőségének javításához. A szövés sebessége kulcsfontosságú paraméter. Az 1K szénszálak esetében a szövési sebességet általában viszonylag alacsony szinten szabályozzák. Ennek oka az, hogy az alacsonyabb szövési sebesség segít az üzemeltetőknek a szövési folyamat jobb megfigyelésében és ellenőrzésében, valamint az esetleges problémák, például a monofil tekercs és a törött vezetékek, haladéktalanul felfedezésében és megoldásában. A lassú szövési sebesség csökkentheti a monofil mechanikai károsodását a szövési folyamat során, és a legnagyobb mértékben megőrzi a monofil integritását és eredeti teljesítményét. A lánc- és vetülék fonalak összefonódó szögének beállításával, a vetülék fonalak és más folyamatparaméterek beillesztési módszerének megváltoztatásával a sima ruhák szerkezetét tovább optimalizálhatjuk, hogy kompaktabbá és stabilabbá váljon, ezáltal a teljes lejátszással az 1K szénszálas rost erősségének és modulusának előnyeihez.

Az erő és a modulus teljesítményének előnyeinek elemzése

(I) Nagy szilárdságú mechanizmus

Mikrostruktúra -előnyök: Ha az 1K szénszálas síkszövésű ruhát mátrix anyagokkal, például gyantával keverik össze, hogy kompozit anyagokat készítsenek, akkor kiváló szilárdságát teljes mértékben bebizonyítják. A kompozit anyag mikroszerkezetében az 1K szénszálas monofilamentumok nagyon rendszeresen vannak elrendezve a szövési folyamat során, így a mátrix anyaggal történő összekapcsolása után a szálak tájolása és eloszlása rendkívül pontosan szabályozható. A tanulmányok kimutatták, hogy ideális körülmények között a kompozit anyagban lévő 1K szénszál orientációs foka rendkívül magas, ami azt jelenti, hogy a szénszálas monofilumok többsége az anyag hangsúlyozásakor a legjobb teherhordó irányban lehet. Ha a kompozit anyagot húzó külső erőnek vetik alá, a stressz gyorsan és hatékonyan továbbadható a szénszálas monofilamentumok mentén. Mivel az egyes monofilok teljes játékot adhatnak a nagy szilárdságú jellemzőknek, a teljes kompozit anyag ellenáll a nagy szakítóerőnek deformáció vagy törés nélkül, amelynek jelentős előnye van a szokásos acél szakítószilárdságához képest.

Interfészkötési megerősítés: A rost orientációs és eloszlási előnyein kívül az 1K szénszálas szövésű ruhák és a mátrix anyag közötti jó interfészkötés az egyik kulcsfontosságú tényező a nagy szilárdság eléréséhez. A kompozit anyagok előkészítési folyamatában a szénszál és a mátrix gyanta közötti interfész kötési teljesítmény jelentősen javítható a szénszálak felületének kémiai kezelésével vagy speciális kapcsolószerek használatával. Az aktív funkcionális csoportokat oxidációs kezeléssel vezetik be a szénszál felületén. Ezek a funkcionális csoportok kémiailag reagálhatnak a gyantamolekulákkal, hogy kémiai kötéseket képezzenek, ezáltal javítva a rost és a mátrix közötti interfészkötést. A jó felületek közötti kötés lehetővé teszi a stressz hatékony átadását és eloszlását a rost és a mátrix között, amikor a kompozit anyag stressznek van kitéve, elkerülve a kudarc jelenségek, például az interfész -szünetet, és tovább javítva a kompozit anyag általános szilárdságát.

(Ii) A magas modulus belső alapelve

A szénszálas belső teljesítmény hozzájárulása: A modulus fontos mutatója annak, hogy az anyag képes ellenállni az elasztikus deformációnak, és az 1K szénszálas sima szövés ebben a tekintetben is jól teljesít. Az 1K szénszálas síkszövés magas modulusa elsősorban a szénszál magas színvonalának köszönhető. A gyártási folyamat során a pontos folyamatvezérlés révén egy erősen orientált grafit mikrokristályos szerkezet alakul ki a szénszál belsejében. Ez a szerkezet a szénszálak rendkívül nagy axiális merevségét biztosítja, lehetővé téve a szénszálnak, hogy hatékonyan ellenálljon a deformációnak, ha stressznek vannak kitéve. A kutatási adatok azt mutatják, hogy a kiváló minőségű, 1K szénszál szakítószálának jelentős előnye van néhány alacsony minőségű szénszál vagy más hagyományos szálas anyaghoz képest. Az 1K szénszálas sík szövésben, a kis számú monofil és a rendszeres elrendezés miatt, a szénszálak hatékonyan működhetnek, ha külső erőknek vannak kitéve. Amikor az anyagot szakító vagy nyomóstressznek vetik alá, a szomszédos szénszálak támogathatják egymást, és megoszthatják a külső erőt, ezáltal hatékonyan ellenállva a deformációnak, és a teljes sima szövés magasabb modulus tulajdonsággal rendelkezik.

Kompozit anyag szinergia: A kompozit anyagrendszerben az 1K szénszálas szövés és a mátrix anyagának szinergiája tovább javítja az anyag modulus teljesítményét. Folyamatos fázisként a mátrix anyag egyenletesen átviheti a külső erőket a szénszálba, miközben korlátozza a szénszál oldalsó deformációját. Megerősítő fázisként az 1K szénszálas sík szövés biztosítja a kompozit anyag fő terhelési képességét, nagy modulus jellemzőivel. Az 1K -os szénszálas, sima ruhával megerősített polimer mátrixkompozitokban a szál és a mátrix és az interfészszerkezet és a kompozit anyag modulusának és a kompozit anyag modulusa jelentősen javítható, ami sokkal magasabb, mint a tiszta mátrix anyagok modulusa, és számos alkalmazási forgatókönyv igényeinek megfelelhet, rendkívül magas követelményekkel.